热镀锌后处理产品与技术

钢铁工业必须履行涉及面更广的法律义务(如欧洲的REACH法),同时也面临着正在发生的全球性竞争威胁的挑战,因此,引入新技术以创造出能够使处理后的金属基板的腐蚀动力学显著降低的新工艺,这是根本要求。表面化学处理在金属表面上生成保护层或化学覆层。对于无漂洗的情况,不需要额外的水漂洗过程。可能仅需要干燥或固化来蒸发镀层中水分并增强使用性能。

已经生效和将要生效的法规正迫使钢铁工业改善工艺,通过应用更加生态友好型的解决方案,减少CO2排放、降低有机溶剂的使用、降低重金属含量和引入无铬涂镀工艺。锌磷化与铬基钝化正在被使用如聚硅醚或钛锆盐取代,后者已经在各种金属处理中得到应用,并取得了最优的结果。此外,缩短固化(如果需要,UV,NIR等)和嵌入式有机镀层热浸镀锌等过程的新技术也是实现目标的不同解决方案。

1长期防护的高效镀锌处理

无论是用于建筑物外立面、车库门、家电或车身——都需要高质量、有效的镀锌处理,从而保护钢板表面并提供耐久、长期的保护镀层。高效的表面化学处理支撑着整个工艺过程——从清洗、热浸镀锌直至磷化、钝化和有机薄膜涂层的后处理。

辊涂是当今在轧制钢板上完成各种表面化学处理的最合适技术。

2钢带热浸镀锌中表面处理作为后处理的特点

总体而言,在热浸镀锌钢板上进行后处理涂层的有三类(没有将涂保护油作为一种涂层):

1) 锌磷化(主要用于汽车产品);

2) 钝化(在运输和存储过程中暂时防腐);

3) 有机薄膜(永久性涂层)具备长期保护,拓宽产品功能性,产生附加值。

2.1磷酸锌

磷酸锌是所有常用的金属处理工艺中长期以来使用的化学覆层。除了提供优异的成形性能外,它也完全与汽车工业使用的前处理工艺相兼容。

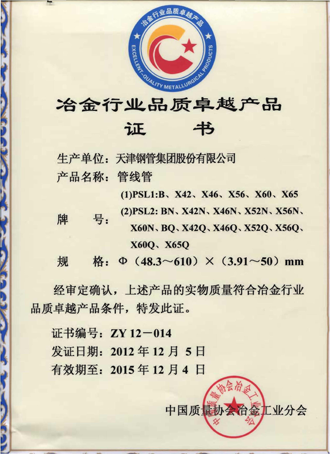

应用技术与所要求的磷酸锌类型有关,目前有喷涂/刮涂(漂洗)或辊涂(即干型、无漂洗)用产品(图1)。对于直接后喷漆要求,必须采用喷涂和形成晶体结构涂层。无漂洗型产品仅用来改善成形性能,不能产生宏观晶体结构。

图1 锌磷化处理

由于进一步降低成本和环境考虑,将来磷酸锌可能被无重金属涂层取代,后者已经在市场上得到应用。

2.2钝化液

钝化液大多是水基六价铬酸盐,目前它们越来越多地被三价铬酸盐或完全无铬的配方取代。

产生的涂层是透明的,在运输和存放过程中提供优异的防腐。由于钝化层不能在碱液清洗中完全被清除,因此不推荐进行如涂油等后续表面处理。对于高抗碱液腐蚀和成形工艺的特殊要求,已经使用粘合剂或后喷漆产品。

主要特点包括:盐雾防护;湿气防护;堆叠测试防护;中等成形性能;根据要求进行后喷漆处理。

处理的镀锌材料的防腐性能取决于钝化膜厚度、热浸镀锌合金的反应性和镀锌线的工艺条件。典型情况下抗48-<96h盐雾测试。

2.3有机薄膜(永久涂层)

永久涂层是含铬或无铬水稀释溶液有机涂料系统,适合于在镀锌或锌合金化钢带表面上的成膜钝化。涂层重量约0.6-2.0g/m2。这些涂层有利于成形工序,提高防腐蚀性能并表现出抗指纹特点。尤其是涂覆过程中干燥时间短,因此在涂覆阶段就已经具备抗机械磨损能力。

有机薄膜是透明的,具有优异的抗大气腐蚀性能。它也可用作如家电的后喷漆工序前的预处理。如今,各种着色也已经为彩涂钢板提供各种装饰性外观、或者提供热辐射性能。

主要特点包括:水基(无有机溶剂);涂层重量0.6-2.0g/m2;透明,无油有机薄涂层;优异的防腐蚀保护;抗指纹性能(AFP);永久性干润滑剂(无需添加润滑剂);耐大气腐蚀;耐中等强度碱洗;后喷漆前的前处理(家电);提供彩涂或功能性着色。

3质量控制

通常,涂层厚度以及峰值金属温度(PMT)对如腐蚀防护、成形性和随后的喷漆附着性等整体性能有显著影响。可靠的质量控制是关键,通过使用XRF,可在无需制样的情况下测量痕量元素。

通过改变使用的化学剂溶液浓度或对辊涂机设置进行调整,调节涂层重量。

磷酸锌:刚刚清水漂洗0.8-2.0g/m2

钝化膜:10-40mg Cr/ m2

有机薄膜:0.7-2.0g/m2

在钝化或永久涂层等后处理之后,在重卷前必须干燥基板。需要用干燥机清除水分,避免产生粘接问题。在接触第一对辊时,最佳温度必须<60℃。正确的干燥条件与各种参数有关,包括湿膜厚度、接触时间、空气条件(湿度、温度)。

固相沉积(Cr、磷酸盐、有机物)与浓度和涂层工艺相关,随后的加热目的是清除所有水分。

4展望

无铬、无重金属表面处理将进一步被钢铁工业采用,目的是满足地区/全球法规和相关安全和环保要求。为改善腐蚀保护性能而开发的更具活性的聚合物涂层以及先进干燥与固化技术的引入,这些是进一步提高最终产品性能以及工厂生产率的关键点。

5后处理技术

在充分理解实现后处理层的良好性能的要求后,对工艺的影响可以按照3个关键工序确定:

1) 涂覆要求具有均匀、特定厚度;

2) 加热仅是干燥或者达到有机层聚合化所需的峰值金属温度;

3) 冷却达到涂覆后在第一对辊出口处的目标带钢温度,避免涂层损坏,同时也在合理温度下重卷钢带,避免塌卷和碳钢过度时效。

6涂层技术

辊涂可能是最合适的技术,与喷涂/刮涂相比具有以下优势:循环液量低,污染程度最低。优点是产生的污泥量最低,溶液效率稳定;涂层厚度均匀,达到所需厚度的概率大;非常适合有机薄涂层;无需刮涂工艺所用的专门吹边设备。

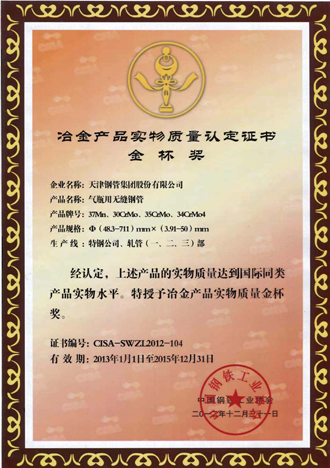

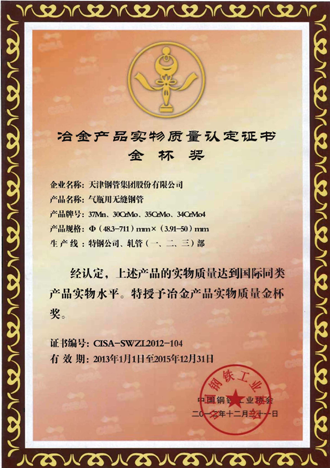

不过,这项技术相对复杂,操作员几乎不能很好地理解其中涉及的基本原理。根据涂机、粘醮和带钢的相对速度,有4种操作模式,不过,仅有2种模式用于钝化和有机薄膜(图2)。前-前模式专门用于薄涂层,而前-反最适合于需要在钢带上涂2-4μm液膜的有机薄膜。

图2 两种辊涂模式

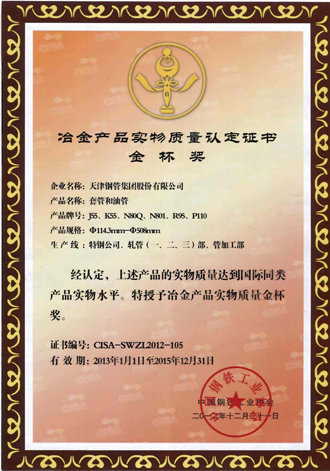

图3 前-反涂原理

原因与辊涂原理有关。图3给出的示意图可以看出,在左图,由其中一个辊粘醮的弯液面经过辊咬入处,同时辊发生变形。随后,流经的液体在2个表面上被分开。每面上的厚度e1和e2与每辊的相对速度有关。相反,在右图,当两个表面切向速度相反,弯液面内的大多数液体被上辊带走,并可以认为质量流e×U2=e2×U1。这事实上不完全真实,原因两辊之间需要润滑从而避免粘接和滑动现象。

决定钢带上涂层厚度的关键工艺参数包括:辊径(粘醮辊与涂覆辊);辊硬度(橡胶类型和厚度);液体粘度;压力:涂覆辊-粘醮辊-钢带:影响小;辊与钢带速度:影响最大。

由于薄膜厚度与辊速度密切相关,辊涂机必须安装在工艺段。可以对辊速度进行一些调节,以补偿生产线速度的波动,但是当生产线速度波动范围高时,几乎不可能是薄膜厚度保持稳定。图4给出了通过模型计算出的不同的涂覆模式和目标膜厚度下涂辊-粘醮辊速度如何随生产线速度变化而改变。

图4 不同膜厚下涂覆辊和粘醮辊速度变化(F-R:前-反,F-F:前-前)

7溶液管理

由于辊涂采用“无漂洗原则”,溶液不需要复杂的管理。主要管理工作限于检查浓度和pH值;带钢在合适温度下进行化学反应而不会过早干燥;当换溶液时清洗。

8烘烤

烘烤对运行成本、尤其是能耗的影响相当大,这是由于特别当可用于冷却的空气温度高时,出口钢带温度越高,冷却难度越大。因此,理解后处理是否需要峰值金属温度(典型的有机薄膜)或简单的干燥过程(钝化)至关重要。

干燥原则是水分通过边界层扩散,同时避免在设备的任何地方冷凝。加热影响了钢板表面水份蒸汽压力,而吹扫降低边界层厚度,两者均利于在设定时间内完全清除水份。最后一个参数是与边界层接触的空气相对湿度。

水迁移的基本公式如下:

式中Q单位为g/(m2·s),K是质量迁移因子,与水扩散系数和边界层厚度有关。

理解这些基本知识很重要,这是因为它影响了烘烤段的整体设计,到底采用哪种加热技术,如感应式、对流式还是红外加热。表1总结各种加热模式的优缺点。

表1 后处理加热技术优缺点

热风干燥

NIR

感应

投资成本

1

-1

+40/50%

-2

+60/80%

维护成本

0

风扇、烧嘴

-1

频繁更换灯,灰尘可能降低效率

+1

效率

+1

采用NG或清洗COG

-1

电力

-1

电力

运行

-1

惰性,更多参数(流量、烧嘴功率等)

+1

分段控制

+1

功率控制

所需空间

-1

+1

+1

注:-2表示极不利; -1表示不利;0表示相抵;1表示有利;2表示极有利。

当必须要达到峰值金属温度时,情况完全不同,这是因为要蒋钢带加热到特定值,从而可能需要大量热能。例如,对于线生产率120t/h、钢带宽度1500mm、表面有5μm水分:

1) 需要600kW从30℃加热到60℃;

2) 需要1850kW达到120℃。

对上述两种情形,水蒸发需要130kW能量。

9冷却

冷却只能在工业上通过两种技术完成:冷空气吹扫和辊冷。

尽管空气冷却过程简单,但其效率非常低,这是因为当钢带达到周围气氛温度时,冷却介质(吹扫的空气)与热钢带之间的温度差变得非常低,因此,温度出现不对称下降。图5给出来了从80℃冷却到两种气氛温度下的典型冷却曲线,其中传热系数为250W/(m2·K·单面)。

图5 钢带温度演变

由于生产线必须安装设定冷却长度设计,当下列条件变化时,鼓风机能耗kW呈指数增加:

1) 空气温度增加;

2) 目标出口温度降低;

3) 冷却长度增加。

表2给出所需冷却长度与上辊和冷却段出口温度的关系,假设条件与先前一样:线生产率120t/h、钢带宽度1500mm、传热系数250W/(m2·K单面)。

表2 各种温度下计算的冷却长度

上段

吹气温度,℃

钢带进入温度,℃

钢带出口温度,℃

所需冷却长度,m

20

30

60

40

17

28

20

30

120

80

12

14

20

30

120

60

21

26

下段

20

30

80

40

26

45

20

30

80

50

16

22

20

30

60

40

17

32

上一篇文章:

达涅利QDrive中低压和多电平变频器介绍

下一篇文章:

大块非晶合金的应用